Beim Design und der Herstellung von Leiterplatten gibt es viele Herausforderungen, Eine davon besteht darin, die Signalintegrität und schnelle Datenübertragungsraten sicherzustellen, die entscheidend sind für Hochfrequenz-Leiterplatten. Es ist erwähnenswert, dass das Hinterbohren von Leiterplatten dieses Problem effektiv lösen kann. In diesem Artikel, Unser Ziel ist es, Ihnen einen umfassenden Überblick über die Hinterbohrtechnik zu geben, deckt seine Definition ab, Leistungen, der Schritt-für-Schritt-Prozess, und so weiter. Let’s just dive right in…

Was ist PCB-Hinterbohren??

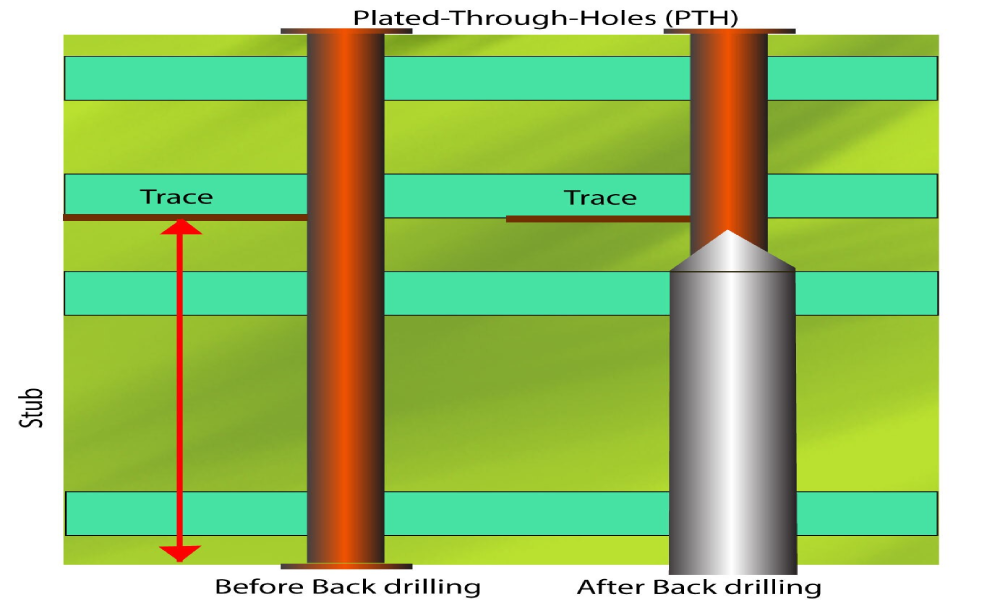

Der Prozess des PCB-Rückbohrens, wird auch als kontrolliertes Tiefenbohren bezeichnet, Bei mehrschichtigen Leiterplatten wird der Stub entfernt, um Durchkontaktierungen zu erzeugen. Das Ziel des Backbohrens besteht darin, den Signalfluss zwischen verschiedenen Schichten der Platine ohne Störungen durch unerwünschte Stichleitungen zu erleichtern.

When to Use Back Drilling?

It is generally recommended to consider adding the technique when the circuit track on the PCB board with a frequency range between 1GHz and 3GHz . jedoch, Der Entwurf von Hochgeschwindigkeits-Verbindungsverbindungen ist eine komplexe systemtechnische Aufgabe, Außerdem sollten andere Faktoren wie die Antriebsfähigkeit des Chips und die Länge der Verbindungsverbindungen berücksichtigt werden. Deshalb, Die Simulation der Systemverbindungsverbindungen ist der zuverlässigste Ansatz, um festzustellen, ob ein Rückbohren erforderlich ist oder nicht.

PCB Back Drilling Example

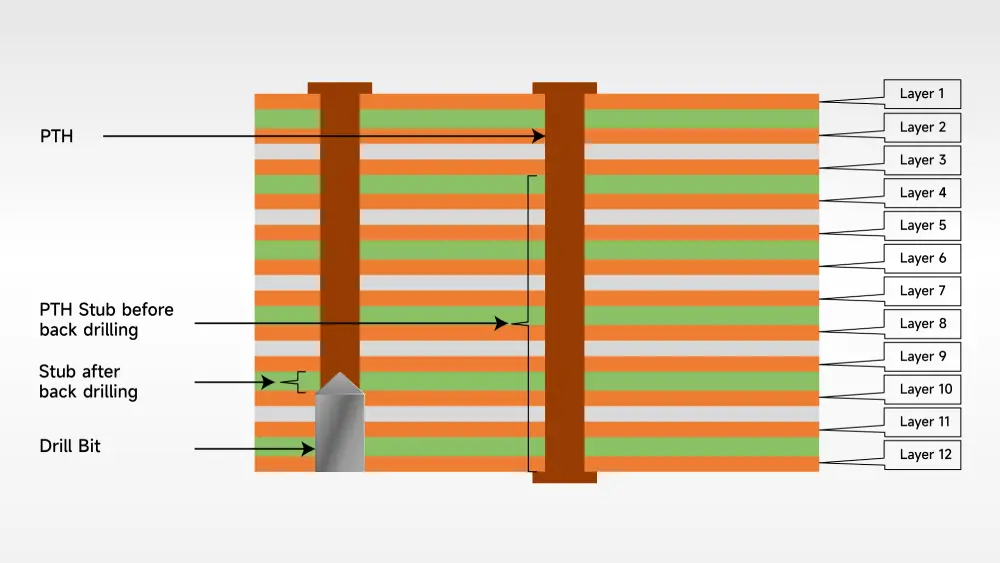

Um eine klarere Erklärung des Hinterbohrvorgangs zu liefern, Betrachten wir ein Beispiel. Angenommen, es gibt eine 12-Schichtplatine mit einem Durchgangsloch, das die erste und zwölfte Schicht verbindet. Ziel ist es, nur die erste Schicht mit der 9. Schicht zu verbinden, während die 10. bis 12. Schicht unverbunden bleiben. jedoch, die unverbundenen Schichten entstehen “Stubs” Dies kann den Signalweg stören, was zu Signalintegritätsproblemen führt. Beim Backbohren werden diese Stubs von der Rückseite der Platine herausgebohrt, um die Signalübertragung zu verbessern.

Why Is Back Drilling Needed in PCB Fabrication?

- Back Drilling trägt dazu bei, die Signaldämpfung zu reduzieren, Gewährleistung eines stärkeren und zuverlässigeren Signals. zusätzlich, Diese Technik trägt dazu bei, den Einfluss von Stichleitungen auf die Impedanzanpassung zu minimieren, was wiederum die EMI/EMC-Strahlung reduziert.

- Back Drilling ist auch eine wirksame Methode, um Signalverzerrungen vorzubeugen. Via-Stubs verursachen bekanntermaßen deterministischen Jitter, die durch Signalübersprechen entstehen können, EMI, und Lärm. Durch Entfernen dieser Stubs, Back-Drilling kann dazu beitragen, die Ursachen für deterministischen Jitter zu beseitigen, Verbesserung der Signalqualität und Vermeidung von Signalverzerrungsproblemen.

- Das Rückbohren trägt dazu bei, das Übersprechen zwischen den Durchkontaktierungen zu minimieren.

- Durch Hinterbohren, Der deterministische Jitter in Ihrem Signal kann reduziert werden, was zu einer Verschlechterung der Gesamtleistung führen kann Bit Fehlerrate (BER)des Signals.

- Reduzierte Anregung von Resonanzmoden. l

- Minimieren Sie den Einsatz von vergrabenen und blinden Durchkontaktierungen, um die PCB-Produktion zu vereinfachen.

- Minimale Auswirkungen auf Design und Layout.

- Erweiterte Kanalbandbreite;

- Im Vergleich zu sequentiellen Laminierungen können geringere Kosten erzielt werden.

How Back Drilling Works?

Es gibt 5 key steps involved during the PCB back drilling process, below is a detailed breakdown of each step:

Schritt 1: Initial Drilling

Zuerst, drill a plated through-holes (PTHs) to create electrical connection among different layers of the board. Then plate the hole with copper to achieve conductivity between the required layers.

Schritt 2: Identification of Via Stubs

Analyze the PCB design and determine whether vias contain a stub that is not needed. Such subs would affect the signal integrity and cause the signal degradation.

Schritt 3: Back Drilling Setup

Before start the back drilling, it’s critical to setup a CNC drilling machine to ensure precise control. zusätzlich, the selection of drill bit also matters. It should slightly larger than the hole diameter, usually 0.1-0.2mm.

Schritt 4: Back Drilling Process

In diesem Schritt, PCB would be fixed into the CNC machine firmly, and the machine drills from the opposite side of the board. This process can remove the excess stub portion of the via without damaging the surrounding structure.

Schritt 5: Cleaning and Inspection

Once the back drilling is done, the PCB should be cleaned to remove residual debris, such as drill chips or copper particles. Schließlich, check the back-drilled holes to verify if they are drilled with correct depth and diameter.

oben 6 Designtipps für das Hinterbohren von Leiterplatten

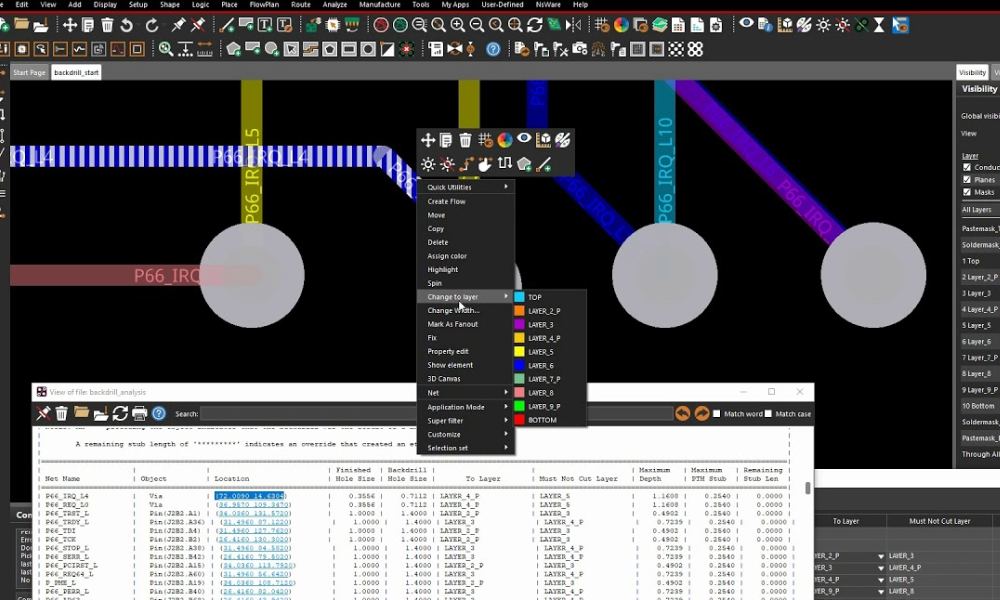

- Um ein ordnungsgemäßes Hinterbohren zu gewährleisten, Es ist notwendig, dem Leiterplattenhersteller separate Ausgabedateien mit den Hinterbohrschichten zur Verfügung zu stellen, zusammen mit den Spezifikationen, die detailliert beschreiben, welche Schichten eine entsprechende Hinterbohrung erfordern.

- Der Durchmesser der hinteren Bohrlöcher sollte mindestens 0,2 mm größer sein als der Durchmesser der ersten Bohrlöcher, und der Abstand zwischen der Rückbohrung durch die Schicht und der Spur sollte 0,35 mm für den ersten Bohrer und 0,2 mm für die Rückbohrung betragen.

- Während des PCB-Stack-up-Designs, Die Dicke des Dielektrikums sollte berücksichtigt werden, um ein Bohren in Leiterbahnen zu vermeiden, die nicht gebohrt werden sollten. Wenn für eine bestimmte Schicht gebohrt werden muss (such as layer “L”), the dielectric thickness between the adjacent layers that do not require drilling and layer “L” should be at least 0.2mm.

- To optimize the back drilling process, Es ist wichtig, die Anzahl der Via-Stubs zu minimieren und blinde Vias zu vermeiden.

- Die Platzierung von Durchkontaktierungen in weniger kritischen Bereichen und die Einhaltung eines Mindestabstands zwischen hinteren Bohrlöchern und Signalspuren können ebenfalls dazu beitragen, Signalreflexionen und andere Probleme zu vermeiden.

- Es ist wichtig, die Durchmesser der hinteren Bohrlöcher klein zu halten, um Schäden an Spuren und Flächen seitlich des Rückwandlochs zu vermeiden.

Herausforderungen des Hinterbohrprozesses

- Hintere Bohrtiefenkontrolle

Die Kontrolle der Tiefe des Hinterbohrens ist für die präzise Bearbeitung von Blind Vias von entscheidender Bedeutung. Die Toleranz der Hinterbohrtiefe wird hauptsächlich von der Genauigkeit der Hinterbohrausrüstung und der mittleren Dickentoleranz beeinflusst. jedoch, externe Faktoren wie der Widerstand des Bohrers, Bohrerspitzenwinkel, Kontaktwirkung zwischen Abdeckplatte und Messeinheit, Auch eine Verformung der Platine kann die Genauigkeit des Hinterbohrens beeinträchtigen. Während der Produktion, Es ist wichtig, geeignete Bohrmaterialien und -methoden auszuwählen, um die besten Ergebnisse zu erzielen und die Genauigkeit des Hinterbohrens zu kontrollieren. Durch sorgfältige Kontrolle der Tiefe des Hinterbohrens, Entwickler können eine qualitativ hochwertige Signalübertragung sicherstellen und Probleme mit der Signalintegrität verhindern. - Kontrolle der Rückbohrgenauigkeit

Eine genaue Kontrolle des Hinterbohrens ist für die Qualitätskontrolle von Leiterplatten in nachfolgenden Prozessen von entscheidender Bedeutung. Beim Rückbohren handelt es sich um ein sekundäres Bohren basierend auf dem Lochdurchmesser des primären Bohrers, und die Genauigkeit der Sekundärbohrung ist entscheidend. Mehrere Faktoren, einschließlich Board-Erweiterung und -Verkleinerung, Genauigkeit der Ausrüstung, und Bohrmethoden, kann die Genauigkeit der sekundären Bohrkoinzidenz beeinflussen. Deshalb, Es ist wichtig, eine präzise Steuerung des Hinterbohrprozesses sicherzustellen, um Fehler zu minimieren und eine optimale Signalübertragung und -integrität sicherzustellen.

Fazit

Als wichtige Methode zur Gewährleistung der PCB-Signalintegrität, Hinterbohren wird häufig verwendet PCB-Herstellungsprozess. Ich hoffe, dass Sie diese Technologie nach dem Lesen dieses Blogs besser verstehen und nutzen können. Wenn Sie weitere Fragen haben, du kannst Kontakt uns und sprechen Sie mit einem unserer Experten. Als führender PCB-Hersteller in China, MOKO Technology verfügt über die gesamte Leiterplatte eFachwissen und Fähigkeiten, die Sie benötigen, um Ihnen zu helfen.