Leiterplatten mit Hochgeschwindigkeitschips und Mikrowellen-PCB-Strukturen weisen zahlreiche Parameter auf, die sich erheblich von denen herkömmlicher unterscheiden, starre und flexible Leiterplatten. Diese Unterschiede werden in IPC-6018B erläutert, Qualifikations- und Leistungsspezifikationen für Hochfrequenz (Mikrowelle) Leiterplatten. “Hochfrequenz” ist eine der drei Hauptklassifikationen von Leiterplatten des IPC (Die anderen beiden Klassifikationen sind “rmutig” und “flexibel” Leiterplatten).

Mikrowellen-PCB-Design

Besondere Anforderungen

Wer nichts über die Besonderheiten dieser Frequenzbereiche weiß, wird in diesem Kapitel zunächst den Kopf schütteln. Weil nicht nur – wegen der Verluste, die auftreten – Es müssen andere Leiterplattenmaterialien als bei niedrigen Frequenzen verwendet werden (sehr oft basierend auf Teflon oder Keramik, aber auch von neuem, speziell entwickelte organische Materialien. Die Komponenten der Mikrowellenplatine sehen unterschiedlich aus (Das derzeit optimale ist die Verwendung von SMD-Chip-Komponenten mit Größen 0603 oder besser 0402, wo “0402” bedeutet eine Größe von 1 mm x 0,5 mm) und neue werden ständig hinzugefügt. Zusätzlich, ein ganz anderes “Verkabelungstechnik” muss auf den Leiterplatten verwendet werden, damit die Schaltungen ordnungsgemäß funktionieren.

Die von Target bereitgestellte "Massenfülloption" (und zu diesem Zweck propagiert) in solchen Schaltungen ist nur bis zu einigen hundert Megahertz ausreichend, bevor neue Probleme auftreten und die nachfolgend beschriebene Methode endgültig geändert werden muss.

Einfacher LC-Tiefpass für den Wellenwiderstand

Schauen wir uns einen einfachen LC-Tiefpass für den Wellenwiderstand Z = an 50 und eine Grenzfrequenz von 100 MHz. Die Komponente der Mikrowellen-Leiterplattenwerte selbst wird nach Eingabe der Filterparameter in eines der modernen Filterprogramme erhalten. Alle Komponenten dürfen nur in der SMD-Version verwendet werden (Hier: 1206 für die Kondensatoren, die Spulen, auf der anderen Seite, wie “2220” mit einem zusätzlichen Erdungsanschluss für das Abschirmgehäuse).

All das ist immer noch möglich und scheint ganz normal zu sein. Nur mit der Leiterplatte wird es interessanter:

Die Unterseite der Leiterplatte ist mit einer durchgehenden Erdungsfläche versehen (= GND) und alles, was geerdet werden muss, erhält oben ein eigenes „Erdungspad“ mit so vielen durchkontaktierten Löchern wie möglich.

In der Serie, Die durchkontaktierten Löcher selbst sind, Na sicher, entworfen als “echte durchkontaktierte Löcher”. Die Verwendung von versilberten Hohlnieten mit einem Durchmesser von 0.8 mm (= sogar getestet bis zu 10 GHz) funktioniert sehr gut mit dem ersten Testboard.

Eingangs- und Ausgangsverbindungen dürfen nur über Mikrostreifenleitungen mit der richtigen Wellenimpedanz Z und der entsprechenden richtigen Breite hergestellt werden (was natürlich vom Leitermaterial abhängt, die Plattendicke und – Unglücklicherweise – auch etwas auf die Betriebsfrequenz.

Natürlich, mit Filterkondensatoren mit ihren oft krummen Werten, Sie versuchen nirgendwo, solche exotischen Dinge zu finden. Sie lassen sich leicht realisieren, indem bis zu drei SMD-Standardwerte aus der E12-Standardserie parallel geschaltet werden. Reduziert sogar die gesamte Selbstinduktivität und verschiebt so die Eigenresonanz zu höheren Frequenzen. Abweichungen von bis zu 1 … 2% des Gesamtwertes sind tolerierbar, Deshalb ersetzen wir die 33.2 pF mit 33 pF und die 57.2 pF mit 56 pF in unserem Beispiel.

Die neuen Anforderungen

Die Handhabung des PCB-CAD-Programms und seiner Eigenschaften ändert sich erheblich. Die neuen Anforderungen an diesen Prozess der Mikrowellen-Leiterplatte sehen so aus:

ein) Weder ein Autorouter noch ein Autoplacer dürfen verwendet werden. Die Position jeder Komponente auf der Leiterplatte muss die kürzesten Verbindungskabel zur nächsten Komponente gewährleisten (weil jeder zusätzliche Millimeter Kabel zusätzliche Induktivität bedeuten kann). Dies bedeutet, dass Komponenten problemlos mit maximaler Genauigkeit bewegt oder um einen beliebigen Winkel gedreht werden können müssen. Und alles von Hand.

b) Auf der anderen Seite, Die Lötpads für die SMD-Komponenten müssen so klein wie möglich sein, weil sie zusätzliche Kapazitäten in die Schaltung bringen. Diese Kapazitäten müssen bereits bei der Auslegung und Schaltungssimulation berücksichtigt werden …

c) Sehr oft sind Sie gezwungen, neue SMD-Lötpads oder sogar neue Gehäuse zu entwerfen, weil in der Bibliothek normalerweise nichts für die erforderlichen Spezialkomponenten vorhanden ist. Dies sollte keine Geheimwissenschaft sein und sollte sehr schnell geschehen.

d) Die Möglichkeit, die "Vias" zu erstellen (= Durchbeschichtung) muss verfügbar sein.

e) Erforderliche Bodenflächen müssen einfach zu erstellen sein und die Löcher der Durchkontaktierungen automatisch freimachen.

f) Am Ende, Leiterbahnen dürfen nicht abgerundet sein, Ihre Breite und Länge muss auf einen Hundertstel Millimeter einstellbar sein.

G) Die unterste Ebene der Leiterplatte ist vollständig mit einer Kupferschicht versehen, welches verbunden ist mit “GND” (= Boden) über die Durchkontaktierungen.

h) Folglich, Die Verkabelung erfolgt nur oben (meistens: Niveau 1). Natürlich, Sie müssen sehr vorsichtig sein, dass die Gehäuse von ICs oder Transistoren korrekt gespiegelt werden, wenn sie für die Verwendung auf der niedrigsten Ebene ausgelegt sind.

Designbeispiel ( Mikrowellenplatine ): 100 MHz – Tiefpass

Wir wollen nun den gesamten Entwurfsprozess für den obigen Tiefpass verstehen.

Schritt 1:

Wir starten ein neues Projekt “Leiterplatte mit Schaltplan” und gib ihm einen passenden Namen.

Schritt 2:

Wir wechseln zum Schaltplan, Holen Sie sich eine “vertikales DIN A4 Blatt” von dem “Rahmenbibliothek” (RAHMEN.BTL3001) und lege es auf den Bildschirm. Beschriften Sie Ihr Textfeld am besten sofort, Andernfalls werden Sie es später vergessen.

Schritt 3:

Nun wird das Mikrowellen-PCB-Diagramm gezeichnet. Die Kondensatoren kommen als “C 1206” von dem “C.BTL3001” Bibliothek, die Spulen als “L.” von dem “L.BTL3001” Bibliothek.

Eingangs- und Ausgangsmarkierungen finden Sie unter “Verweise” im Pulldown-Menü “Andere Komponenten”. Sie finden es, indem Sie den Cursor auf das Transistorsymbol in der Bildlaufleiste setzen und dann den Mauszeiger ein wenig nach rechts schieben.

Dort erhalten Sie auch die Massensymbole.

Vergiss nicht: Jede Komponente in der Mikrowellenplatine wird jetzt zuerst angeklickt, um sie zu markieren. Dann drücken “w” bis das Fadenkreuz blinkt. Mit “ein” Sie gelangen in das Änderungsmenü und geben dort den genauen Komponentenwert ein.

Schritt 4:

Jetzt brauchen wir die Leiterplatte und wechseln zum Leiterplattenbildschirm, indem wir auf das Leiterplattensymbol klicken. Dort löschen wir zuerst den manchmal gezeichneten Rahmen, um einen absolut leeren Bildschirm zu erhalten. Dann klicken wir auf das IC-Symbol in der Bildlaufleiste und holen eine Tafel mit den Abmessungen 30 mm x 50 mm über “Freies Wohnen” und die Bibliothek “PLATINEN.GHS3001”.

Schritt 5:

Jetzt wird diese Karte gezoomt, um das Format zu füllen. Dann solltest du schnell hinter die gehen “Knopf mit dem Auge” um das Bildschirmraster kurz auf 1 mm zu ändern. Dies erleichtert die Annäherung an die Positionen der 4 Befestigungsbohrungen, wie sie sitzen sollten 3 mm vom Rand der Platte entfernt.

Sobald dies erledigt ist, Der Cursor wird so genau wie möglich auf die untere linke Ecke der Tafel gerollt. Die Tastaturtaste “pos1” deklariert diese Ecke sofort als relativen Nullpunkt unseres Systems (Koordinaten 0 | 0) und wir bewegen die Maus an die Position “3mm | 3mm “. Dort drücken wir die “Punkt” zweimal hintereinander auf der Tastatur (die Via einstellen) und dann den abwickelnden Verbindungsdraht mit abschneiden “Flucht”.

Der Rest 3 Löcher werden auf die gleiche Weise erzeugt. Ihre Positionen sind:

3mm | 27mm 47mm | 3mm 47mm | 27mm

Bitte setzen Sie das Bildschirmraster jetzt auf 0,1 mm zurück!

Schritt 6:

Sie platzieren jetzt eine horizontale “Hilfsleitung” über die Mikrowellen-Leiterplatte. Es muss deutlich nach links und rechts über die Kante des Bretts gehen und genau die gleiche Breite wie das haben 50 Ohm Mikrostreifenleitung. Mach dir keine Sorgen … Nach den folgenden Aktionen wird diese Zeile gelöscht! Um dies zu tun, Wir öffnen das Menü mit den Zeichenwerkzeugen, Klicken Sie auf “gerade Linie” und dann auf den Brief “die” (für Optionen).

Jetzt muss die Linienbreite auf eingestellt werden 1.83 mm, die Enden nicht abzurunden und die Ebene auszuwählen 16 (d.h.. Kupfer oben).

Sie zeichnen auch eine schmalere vertikale Hilfslinie (Breite etwas kleiner. Hier: 0.5 mm) als vertikale Symmetrieachse. So sieht es am Ende aus.

Schritt 7:

Nun platzieren Sie zuerst den mittleren Kondensator C2 in der auf diese Weise markierten Mitte. Bitte vergessen Sie nicht, das zu aktivieren “SMD oben montieren” Option bei Auswahl der “1206” Gehäuse und dann verwenden Sie die “d” Schlüssel zum Drehen der Komponente 90 Grad vor dem Ablegen.

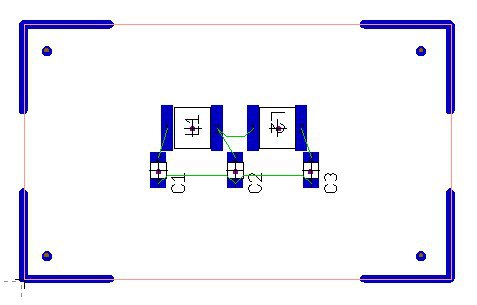

So sieht die Mitte der Mikrowellenplatine unmittelbar vor dem Abstellen des Kondensators aus.

Schritt 8:

Für beide Spulen wählen wir das SMD-Gehäuse 2220 und ordnen Sie sie wie im nebenstehenden Bild gezeigt an. jedoch, Bitte zeigen Sie vorher die Luftleitungen (= Niveau 27) und drehen Sie die Komponenten so, dass die Luftleitungen korrekt zur Verkabelung passen. Und nicht die Option “SMD oben füllen …”

vergessen.

Schritt 9:

Jetzt ist es Zeit, die beiden äußeren Kondensatoren anzuschließen, die unter den Spulenanschlüssen platziert sind.

Schritt 10:

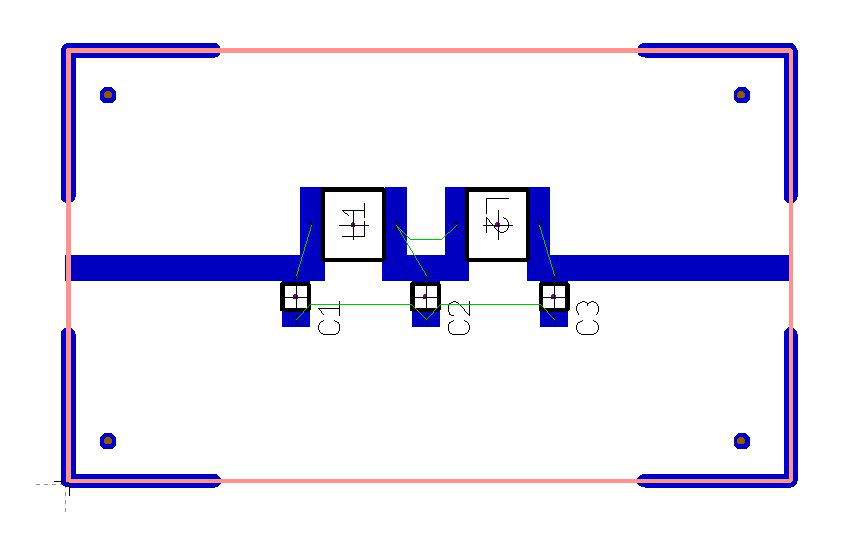

Jetzt können wir unsere beiden löschen “Hilfsleitungen” und ziehen Sie drei Kabelstücke mit einer Breite von 1.83 mm als “Mikrostreifenverkabelung” von links nach rechts.

Zuerst so …

dann so!

Schritt 11:

Jetzt geben wir jedem Kondensator ein schönes Feld von 5 Durchkontaktierungen für seine Erdungsverbindung.

Erinnerst du dich? Sie müssen den Cursor an die gewünschte Position bewegen und dann die Taste drücken “Punkt” zweimal hintereinander auf der Tastatur. Dann wird der zusätzliche Verbindungsdraht mit geschnitten “FLUCHT”.

(Ein Bohrungsdurchmesser von 0.6 mm, eine Aura von 0.3 mm und einen Durchmesser von 1.5 mm wurden ausgewählt).

Schritt 12:

Und weil das schon gut funktioniert, In der oberen Hälfte legen wir zwei kleine Teppiche aus, um die Spulenabschirmbecher zu erden.

Schritt 13:

Aus den Zeichenwerkzeugen (= Knopf mit dem Bleistift) wir bekommen das “gefülltes Rechteck” und drücke “die” für die Optionen. Die Rechtecke müssen eben sein 16 (= Kupfer oben) und sollte alle fünf Durchkontaktierungen einer Erdungsverbindung kombinieren.

Glücklicherweise, Die Löcher in den Durchkontaktierungen werden vom Programm automatisch frei gehalten – Wir müssen nichts dagegen tun.

Schritt 14:

Das solltest du nie vergessen:

ein geeignetes Etikett auf der oberen Kupferseite (Niveau 16) muss sein, weil sonst der Hersteller der Mikrowellenplatine nicht weiß, was hoch oder runter ist und wir möglicherweise A bekommen “gespiegelt” Board wurde möglicherweise geliefert.

Wir finden auch die Textoption hinter der Schaltfläche mit dem Bleistift.

Schritt 15:

Und um die Dinge rund zu machen, wir gehen hinter die “Knopf mit dem Zauberstab” um die Option zum Füllen des Massenbereichs zu aktivieren.

Wir lassen die Unterseite los (Niveau 2 = Kupfer unten) und wählen Sie das Signal “GND”.

Dann wird das Programm gestartet.

So sieht es aus.

Letzter Schritt:

So drucken Sie die Oberseite der Tafel, Wir wechseln nur zu Ebenen 16 (= Kupfer oben), 23 (= Umriss) und 24

(= Bohrlöcher). Dann können wir uns genauer ansehen, wie die Mikrowellen-Leiterplatte aussehen wird.

Qualifikations- und Leistungsspezifikationen von Mikrowellenplatinen

IPC-6012, Qualifikation und Leistungsbeschreibung für starre Leiterplatten und IPC-6013, Qualifikation und Leistungsspezifikation für flexible Leiterplatten.

Typischerweise, Der IPC versucht, diese drei Qualifikations- und Leistungsspezifikationen gleichzeitig zu aktualisieren. IPC-6018 wurde im Januar veröffentlicht 2002 Ausgabe "A".

Mikrowellen-Leiterplattenmaterial

Der Markt für Mikrowellentechnologie hat deutlich weniger Anwender als herkömmliche Leiterplattentechnologien. Es gibt nur wenige PTFE-Lieferanten, das Teflonmaterial, das häufig für Mikronwellensubstrate verwendet wird. Das steht in starkem Kontrast zu den vielen Unternehmen, die Drahtplatte auf Basis von FR-4-Laminaten. jedoch, wenn es um die Verwendung von Materialien geht, Der Begriff „kleine Zahl“ wird in der großen Elektronikindustrie schnell relativ. Zahlreiche Mikrowellen-Leiterplatten werden jetzt verwendet.

Mikrowellen-PCB-Anwendung

“Diese Technologie wird heute in vielen kommerziellen Anwendungen wie zellularen Basisstationen und militärischen Produkten eingesetzt,” sagte Michael Luke, Vorsitzender des IPC D-22-Unterausschusses, der die IPC-6018-Richtlinie entwickelt hat.

Da die Geschwindigkeit der Halbleiterchips weiter zunimmt, Mikrowellentechnologien werden auch in anderen Bereichen erforderlich sein.

Richtlinien für die Herstellung von Mikrowellen-Leiterplatten

Die Ergänzungen befassen sich mit zahlreichen Änderungen hinsichtlich der Leiterplatten-Substratmaterialien und der darauf befindlichen Leiterbahnen. Die Leiterspuren im Mikrowellenbereich weisen deutlich andere Leistungsparameter auf als die für herkömmliche Leiterplatten verwendeten. Viele Spuren einer typischen Mikrowellen-Leiterplatte können gemäß den IPC-Anforderungen für starre und flexible Leiterplatten entworfen werden. In den Bereichen, in denen Hochgeschwindigkeits-Mikrowellensignale vorhanden sind, jedoch, Für die Leiterbreite gelten völlig andere Parameterwerte, Dicke und Abstand. Es steht daher außer Frage, dass bei der Beschaffung von Mikrowellen-Leiterplatten eine andere Richtlinie verwendet werden muss.

Es gibt auch Unterschiede in den Substraten. Im Gegensatz zu den FR-4-Substraten herkömmlicher Leiterplatten, Die meisten Mikrowellen-Leiterplatten basieren auf PTFE (Teflon). PTFE-Laminate haben ihre eigenen Eigenschaften, wenn einzelne Schichten laminiert werden. Die Dimensionsstabilität ist völlig anders, ich. H.. Konstrukteure und Hersteller müssen dies berücksichtigen, wenn sie Leiterplatten auslegen und vergrabene Löcher oder Sacklöcher oder andere Elemente positionieren, die gebohrt werden müssen.

Wenn diese Löcher gebohrt werden, Harzrückstände bekannt als “Harzabstrich” kann verbleiben, wenn die Lochwand gebildet wird. „Die IPC-6018B-Richtlinie enthält spezielle Kriterien für die Entfernung von Harzrückständen (Harzabstrich), die die besonderen Eigenschaften von Hochfrequenz-Leiterplattenlaminaten berücksichtigen. Bei PTFE-Leiterplatten ist dies ein großes Problem, Sagte Perry.

Seit dem Abschluss von Ausgabe A früh 2002, zahlreiche andere Änderungen sind aufgetreten. Die Entwickler der Richtlinie haben dem Abschnitt Referenzinformationen zu passiven Widerständen und Kondensatoren hinzugefügt 3 [ANFORDERUNGEN]. Die neue Version hat auch die Anforderungen an Lötkantenbrüche verbessert, Dies kann auftreten, wenn in der Mitte der Pads keine Löcher gebohrt werden. Das Thema der thermischen Beanspruchung wurde ebenfalls überarbeitet, um den Fortschritten Rechnung zu tragen, die durch Konvektions-Reflow-Prozesse für thermische Beanspruchungsprüfungen an Bodenproben oder Proben von Produktionsplatinen erzielt wurden.