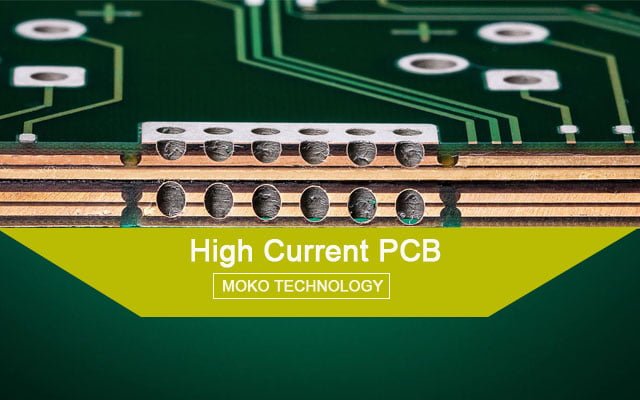

Wenn Sie Ströme für elektrische Antriebe und Netzteile mit intelligenter Elektronik steuern möchten, Sie müssen den Spagat zwischen Leistung und Mikroelektronik meistern. Dieser Artikel beschreibt verschiedene Varianten einer einzigartigen und vielfältigen Hochstrom-Leiterplattentechnologie, die für Ströme bis zu geeignet sind 1,000 EIN. Das Herzstück dieser Technologie sind eingebettete Kupferstangen, die aus der Oberfläche herausragen, um SMDs und andere Leistungskomponenten zu kontaktieren.

Um die Lücke zwischen Hochstromleitern einerseits und elektronischen Bauteilen andererseits zu schließen, eine Reihe von Kabeln, Montagematerialien, und Interposer sind normalerweise erforderlich, insbesondere wenn SMDs bereitgestellt werden. Ziel ist es, Sammelschienen in Leiterplatten zu integrieren, um Bauvolumen und Montageaufwand für Systeme zu sparen und die Antriebs- und Versorgungsströme sowie elektronische Steuerungen zu kombinieren.

Es gibt eine Reihe von Leiterplattentechnologien, die für Stromversorgungsanwendungen entwickelt wurden. Dazu gehören Mehrfachschichten mit erhöhten Kupferschichtdicken von bis zu 400 Mikrometer, die auf höheren Schichten geebnet werden kann. Zusätzlich, Es werden verschiedene Techniken angeboten, die auf einer selektiven Vergrößerung des Kupferquerschnitts beruhen, wie die Eisberg-Technik, die Drahtverlegungstechnik und das teilweise Einbetten von dicken Kupferlaminaten.

Antriebstechnik: Optimieren Sie die Hochstromplatine für die Motorsteuerung

In diesem Artikel werden drei Leiterplattentechnologien für Hochstromplatinen verglichen: Dickschicht, Eisberg, und HSMtec. Die Leiterplattentopologie und das Leiterplattendesign beeinflussen die Stromtragfähigkeit und die Wärmeableitung der Leistungshalbleiter.

Für die Kombination der Lastschaltung und des Feinleiters für Logiksignale auf einer FR4-Leiterplatte stehen geeignete Technologien zur Verfügung. Sie sparen Platz und vermeiden die herkömmliche Verbindungstechnik mit separaten Karten, Dies erhöht die Zuverlässigkeit der Motorsteuerung. Der Leiterplattenentwickler kann die Strombelastbarkeit und Wärmeableitung der Leistungshalbleiter entsprechend seiner Aufgabe optimieren.

Aus Sicht der Leiterplatte, Die technischen Daten der Antriebselektronik lassen sich in fünf Punkten zusammenfassen: 1) hohe Integrationsdichte, 2) Zuverlässigkeit der elektronischen Baugruppe, 3) schnelle Wärmeableitung, 4) hohe Ströme kombiniert mit Steuerelektronik und 5) reduzierte Systemkosten, z.B.. durch Umschalten auf SMD-Komponenten, weniger Komponenten oder Montageprozesse.

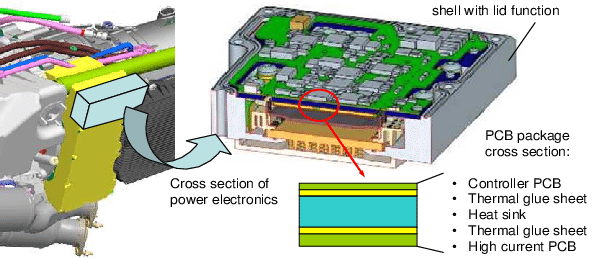

Eine intelligente Lösung besteht darin, das Leistungsteil und die Steuerelektronik zu kombinieren, d.h.. die Lastkreise und die Steuerlogik, statt auf zwei Leiterplatten auf nur einer Leiterplatte. jedoch, Dies erfordert große Leiterquerschnitte und große Isolationsabstände für die Hochstromleiter und, zur selben Zeit, feine Leiterstrukturen für die Steuerung auf ein und derselben Platine. Dadurch entfallen teure Steckverbindungen, Kabel, und Sammelschienen, sowie Montageschritte und Risiken, die die Zuverlässigkeit einschränken. Der Leiterplattenspezialist KSG verfügt hierfür über drei Technologien: dickes Kupfer, Eisberg- und HSMtec-Technologie. Alle drei Verfahren verwenden das Standardgrundmaterial FR4.

Sicherer Kontakt mit Hochstromplatine

Alle diese Technologien haben etwas gemeinsam: Zwischen den Schichten der Hochstromplatine und den Anschlüssen für oberflächenmontierte Komponenten oder Schraubverbindungen besteht normalerweise kein ausreichender Querschnitt. Die Durchkontaktierungen bilden einen Engpass für die Ströme der gewünschten Größe. Und die Einpressstecker, Schrauben, und Klammern garantieren auch keinen zuverlässigen Kontakt mit den Schichten. Nur das saubere Löten von Verbindungen bildet eine kontinuierliche Verbindung von den Bauteilen zu allen Schichten. Hier, jedoch, Je höher die Gesamtkupferdicke, Das Risiko ist das Eindringen von Lot.

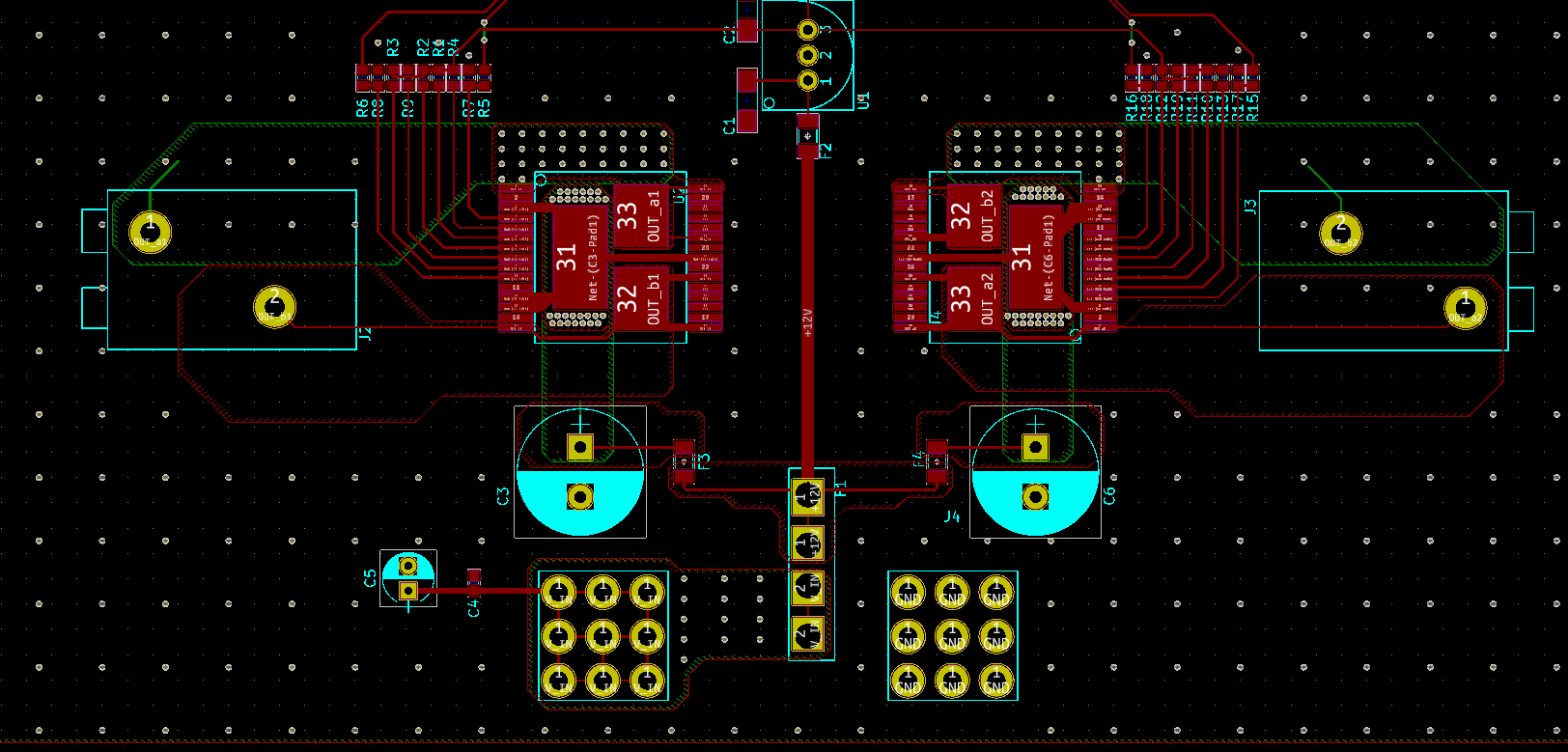

Im Gegensatz, unabhängig vom Design, Die Hochstromplatine berührt die Komponenten und Verbindungen mit dem maximalen Leiterquerschnitt (Zahl 2 unten). Auf diese Weise, SM- und THT-Komponenten können mit gebundenen Leistungshalbleitern kombiniert werden, Einpresskontakte und Schraubverbindungen ohne Engpass im Strompfad. Gleichzeitig, Die Sammelschiene dient als Kühlkörper. Die Bauteile stehen in direktem Kontakt mit dieser thermischen Masse und werden daher optimal gekühlt.

Design, Produktion, und Verarbeitung von Hochstromplatinen

Im Vergleich zu herkömmlichen Sammelschienen aus der Elektrotechnik, Für die Hochstromplatine werden individuell geformte Kupferteile verwendet. Die Form und Position der Kupferteile kann frei definiert werden. Dies gibt dem Layouter die Freiheit, die Komponenten und Verbindungen so zu platzieren, dass ein kompaktes Modul mit optimierten thermischen und elektrischen Funktionen entsteht.

Da jedes Hochstromprojekt seine eigenen Eigenschaften hat, Es ist schwierig, allgemeine Entwurfsregeln festzulegen. Abhängig von der Größe und Form der Kupferteile und Isolierstangen, Die Entwurfsgrenzen für jedes Projekt müssen überprüft werden. Richtlinienwerte bieten eine grobe Richtlinie für das Design.

Zur Herstellung einer Hochstromplatine, Die Kupferteile werden zuerst hergestellt. Abhängig von der Größe, gestalten, und Anzahl der Teile, Dies erfolgt durch Ätzen, Fräsen oder Stanzen. Die Kupferteile werden in vorgefräste Rahmen gelegt und dann mit Prepregs und möglicherweise anderen Schichten gepresst.

Ein Vorteil der Hochstromplatine ist die Verarbeitung. Weil die Sammelschienen eingebettet sind, die Hochstromplatine – abgesehen von seinem Gewicht – kann extern nicht von anderen Leiterplatten unterschieden werden. Es kann in herkömmlichen SMD-Prozessen verarbeitet werden, wenn das Profil auf die höhere thermische Masse eingestellt ist. Die Erfahrung zeigt, dass diese Lötprozesse gut beherrscht werden können. Ein Reparaturprozess für Komponenten, die in direkten Kontakt mit der Hochstromschiene kommen, auf der anderen Seite, ist komplexer als bei herkömmlichen Flachbaugruppen.

Technologievarianten von Hochstromplatinen

Das volle Potenzial der Hochstrom-Leiterplatte wird deutlich, wenn Sie die möglichen Abweichungen berücksichtigen.

Die Technologie bietet den größten Vorteil, wenn die Kupferteile so geformt sind, dass sie die Oberfläche erreichen und bündig mit den anderen Pads auf TOP und sind / oder BOT (Feige. 1). Dadurch erhalten Sie eine vollständig flache Leiterplatte, die im anschließenden Pasten-Druck- und Montageprozess ohne Anpassung weiterverarbeitet werden kann. Kabelschuhe, Module, und schraubbare Komponenten lassen sich auch leichter an die Hochstromposition anschließen.

In einer anderen Version der Technologie, Die Hochstromschicht ragt seitlich aus dem Rand der Leiterplatte heraus. Diese Kontakte können direkt als Stecker verwendet oder wie das Ende einer herkömmlichen Sammelschiene kontaktiert werden.

Die nächsten beiden Varianten der Hochstromplatine zielen nicht auf hohe Ströme als auf Kühlkomponenten ab.

Wenn die Kupferteile SMD-Verbindungsflächen sowohl nach oben als auch nach unten haben, Sie funktionieren wie herkömmliche Leiterplatteneinlagen, die in die Ausschnitte in Leiterplatten gedrückt werden, um Wärme von Leistungskomponenten von TOP nach BOT zu leiten. Die eingebetteten Kupferteile (Feige. 9) unterscheiden sich von herkömmlichen Inlays dadurch, dass sie bei Herstellung und Verarbeitung zuverlässiger sind, da die Leiterplatte nicht mechanisch belastet wird. Zusätzlich, Die Größe und Position der Pads kann unabhängig voneinander ausgewählt werden. Ein elektrischer Anschluss ist auch ohne zusätzlichen Aufwand möglich.

Die letzte Variante der Hochstromplatine ist eine einseitige Version (Zahlen 10 und 11). Hier, Erhöhte Kupferbleche ragen durch die Isolierung einer dünnen Isolationsschicht, um dann direkt als SMD-Kühlkörperkontakte zu den entsprechenden Komponentenanschlüssen kontaktiert zu werden. Im Gegensatz zu Aluminiumsubstraten aus IMS, Diese Version hat keine Isolationsschicht, so dass hier deutlich höhere Kräfte abgeführt werden können. Solche Konstruktionen werden verwendet, unter anderem, für Hochleistungs-LEDs mit bis zu 10 W..

Mit der Hochstromplatine, MOKO-Technologie erweitert sein Technologieangebot im Bereich Wärmemanagement um eine weitere wichtige Komponente:

Massives Kupfer ist in die Leiterplatte eingebettet und kann direkt an SMD-Pads angebracht werden, die die Oberfläche erreichen.

Aufbau einer SMD-Hochstromplatine

Die Hochstromplatine kann auch mit anderen Montage- und Verbindungstechnologien kontaktiert werden:

– Reflow / Wellenlöten SMD / THT- Aluminiumdrahtbonden

– Schrauben: Ösen / Gewindebohrungen

– Sacklöcher aus den äußeren Schichten

– Hochstromstecker mit Press-Fit-Technologie

In vielen Fällen, Der zusätzliche Aufwand für die Herstellung von Hochstrom-Leiterplatten kann teilweise durch speziell implementierte Herstellungsprozesse und teilweise durch optimierte Prozesssteuerung von Standardprozessen reduziert werden.

Dicke Kupferplatinen verteilen die Leistungsverluste horizontal

Die Dickkupfertechnologie ist seit vielen Jahren auf dem Markt etabliert und wird in großen Mengen hergestellt. Die Leiterplattenindustrie spricht normalerweise von dickem Kupfer für Kupferstrukturen von ≥ 105 µm. Dicke Kupferleiter dienen zur besseren horizontalen Wärmeverteilung hoher Leistungsverluste von Leistungskomponenten und / oder zum Transport hoher Ströme und ersetzen gestanzte und gebogene Konstruktionen für Sammelschienen in Hochstrom-Leiterplattenanwendungen. Mit bis zu vier inneren Schichten, jeder mit 400 µm Kupfer, Eine Strombelastbarkeit von mehreren hundert Ampere ist möglich. Im Idealfall, Die dicken Kupferleiter befinden sich in den inneren Schichten.

Flexibilität für Änderungen im Layout, das kompakte Design, Einfache Verarbeitung / Montage und vergleichsweise niedrige Wechselkosten sowie die Standardverfahren der Leiterplattenindustrie sprechen für die dicke Kupferleiterplatte. Obwohl sich die Prozessschritte einer dicken Kupferplatine nicht wesentlich vom Standarddurchsatz einer herkömmlichen Platine unterscheiden, Die Produktion erfordert spezielle Prozesserfahrung und -management. Eine dicke Kupferplatine bleibt in der Ätzlinie 10 zu 15 mal länger und hat ein typisches Ätzprofil. Die Ätz- und Bohrprozesse der dicken Kupferplatine bestimmen die Konstruktionsregeln für den Schaltplan und müssen eingehalten werden. Der Leiterplattenhersteller hat eine Liste mit Vorschlägen für kosten- und prozessoptimierte Schichtkonstruktions- und Entwurfsregeln.

Wichtig zu wissen: FR4-Laminate mit einer Basis-Kupferummantelung ≥ 105 µm sind aufgrund des hohen Kupfergehalts teurer. Im Vergleich zu einem beidseitig laminierten Standardlaminat mit 18 um, Der Materialkostenfaktor liegt bei 1: 8 zu 1:10. Der Leiterplattenentwickler muss auf maximale Materialausnutzung achten. Durch eine frühzeitige Abstimmung mit dem Leiterplattenhersteller können die Kosten erheblich gesenkt werden. In Bezug auf die Miniaturisierung, Die Dickkupfertechnologie ist begrenzt. Aufgrund der starken Hinterschneidung, es können nur relativ grobe Strukturen erzeugt werden. Eine weitere Einschränkung: Eine feine Signalverdrahtung ist nicht auf derselben Verdrahtungsstufe wie der dicke Kupferleiter möglich.

Eisberg: für eine gleichmäßige Oberflächentopographie

In einer Verkabelungsebene, Es gibt Bereiche mit 70 zu 100 µm Kupfer für die Logik und Bereiche mit bis zu 400 µm Kupfer für die Last. Das dicke Kupfer ist weitgehend in der Leiterplatte versenkt. Dies erzeugt eine gleichmäßige Oberflächentopographie über das gesamte Leitermuster. Das Eisbergprinzip kann auch mit dickem Kupfer auf den inneren Schichten kombiniert werden.

Einbettung von zwei Dritteln der 400 Die µm dicke Kupferfläche im Basismaterial erzeugt eine ebene Leiterplattenoberfläche. Vorteil: Die Leiterflanken können in nur einem Gießvorgang zuverlässig mit einer Lötmaske abgedeckt werden. Der anschließende Montagevorgang ist auf einer Ebene möglich. Eisbergstrukturen eignen sich auch als Kühlkörper für Leistungskomponenten und können mit Durchkontaktierungslöchern kombiniert werden (Wege) um das Wärmemanagement zu optimieren.

HSMtec: Kupferelemente in der inneren und äußeren Schicht

Eine andere Möglichkeit, Last und Logik auf einer Leiterplatte zu kombinieren, ist HSMtec. Hier, Massive Kupferelemente werden selektiv in den inneren Schichten und unter den äußeren Schichten der FR4-Mehrfachschicht an den Stellen installiert, an denen hohe Ströme fließen, und ultraschallgebunden mit dem Basiskupfer der geätzten Leitermuster. Nach dem Pressen der Schichten, Die Kupferprofile befinden sich unter den äußeren Schichten und / oder in den inneren Schichten der Mehrfachschicht. Der Rest der Leiterplatte bleibt unberührt.

Die Mehrfachschicht wird im Standardfertigungsverfahren hergestellt und im üblichen Montage- und Lötverfahren weiterverarbeitet. Mit dieser Struktur, Die elektrischen Spezifikationen für die Durchschlagfestigkeit und die Isolationsklassen von Maschinen können ebenso erfüllt werden wie anspruchsvolle Temperaturbedingungen mit begrenztem Installationsraum in Fahrzeugen.

Die festen Kupferprofile innerhalb der Mehrfachschicht ermöglichen auch dreidimensionale Konstruktionen. Durch Kerbfräsen senkrecht zu den Kupferprofilen können Segmente der Leiterplatte nach oben gebogen werden 90 °. Auf diese Weise, Der Installationsraum wird geschickt genutzt und hoher Strom und Wärme werden über die Biegekante transportiert. Die Konstruktion ist als zweidimensionale Leiterplatte ausgelegt, hergestellt und in der Platte montiert. Nach dem Zusammenbau oder Zusammenbau des Moduls, Die Leiterplatte ist in die dreidimensionale Form gebogen.

Die Software unterstützt die Entwickler bei der Dimensionierung von Hochstromleiterspuren. Mit nur wenigen Einträgen wie Strom und Temperatur, Der Rechner bietet die minimale Drahtbreite für HSMtec sowie für 70 und 105 µm Kupferummantelung.